STRENGTHS / オーゼットの強み

-

現場改善とリスクを

踏まえた提案力ご依頼の際は、製造現場や工程を診断し、負荷が大きい部分や大きなコスト削減ができる箇所などからご提案します。品目が変わっても、機械の改造で対応できるので、いちから設備を作り直す必要はありません。受注量の変動など、考えられるリスクをしっかりヒアリングし、最適な設備を提案します。

-

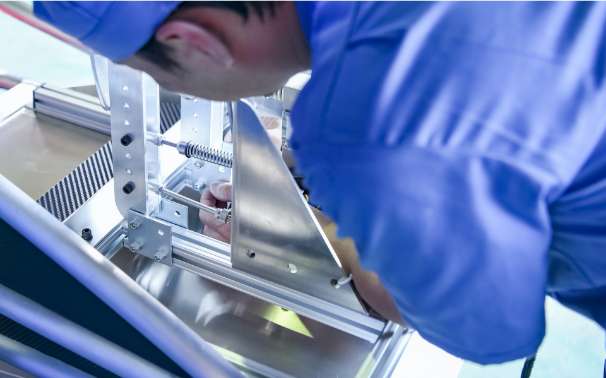

自動化(FA)

設備開発のプロ製品・商品の開発においては、デザイン性、機能性など消費者にアピール出来る部分を強調しなければなりません。そして、常に生産工程を自動化することを前提に開発を行うことが必要と考えています。なぜなら、自動化を前提にしないで製品開発を行うことは、将来的に量産効果が得られないことなどからコストダウンできず、市場競争力を失ってしまう可能性があるからです。相反しているかのような側面を持つ両者を一体化して設計していくことが、製品・商品の開発に求められる重要な部分です。オーゼットエンジニアリングではこの点を充分に理解し、自動化設備のプロとしてお客様と共に試作設計、製品開発に取り組む事が可能です。

-

大手メーカーとの

取引実績当社は、国内はもとより、海外の大手自動車部品一次メーカーなどとも長期にわたり継続した取引があります。安全性や安定した品質を重視する自動車メーカーからも高く評価していただいています。

取引実績

株式会社アンデン/SMC株式会社/株式会社デンソー/株式会社デンソートリム/

DENSO MANUFACTURING ATHENS TENNESSEE,INC./株式会社トクヤマデンタル/トヨタ自動車株式会社/日産自動車株式会社/日本精工株式会社 等

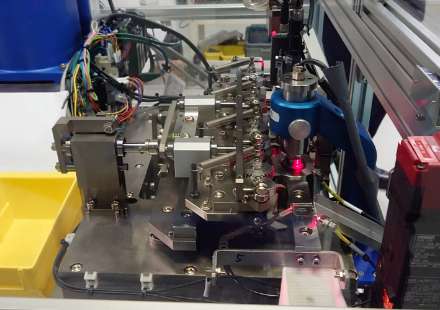

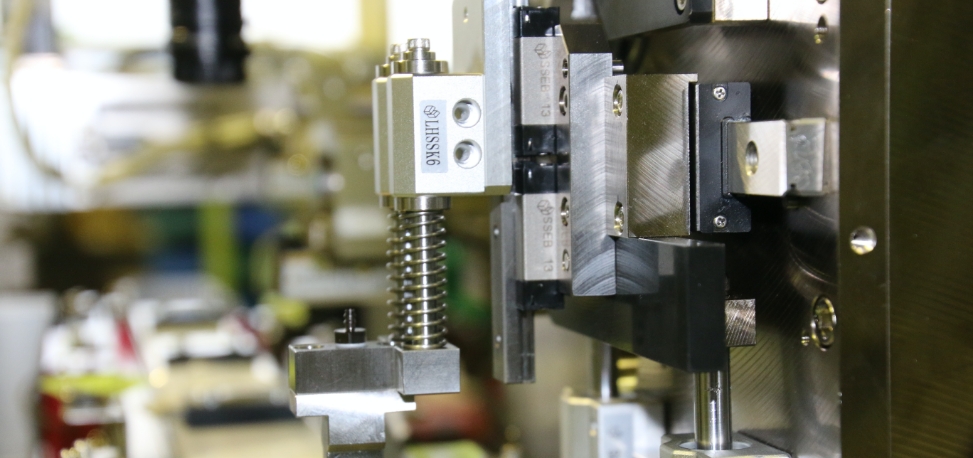

AUTOMATION BUSINESS / 自動化設備製作事業

生産工程の省力可の為には様々な工程を自動化する必要があります。オーゼットではそれらを最適な方法で達成し、かつそれらを組合わせて生産工程の省力化の提案を行っています。

主な製作実績

-

運ぶ

自動機では、生産の各工程を順を追ってこなす為に製品を搬送することが求められます。一般的なコンベアでの搬送装置もあれば、用途に応じて高速高精度での搬送も求められます。ロボットによるハンドリングも「運ぶ」技術です。タクトや目的に合わせて、様々な形態での搬送装置を製作しています。

-

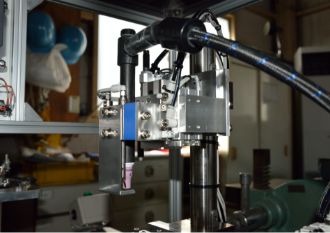

切る・曲げる

様々な製品(金属、樹脂、リード線など)を曲げたり切断したり、クライアントのニーズに合わせて多様な装置を製作いたします。

-

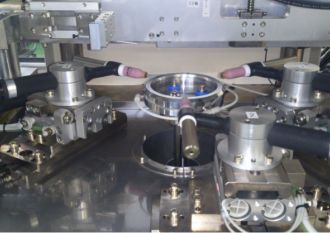

組立てる

生産工程では、モノとモノを組合わせる技術がマストとなります。組立要素として様々な物がありますが、代表的には「ネジを締める」「接着する」「圧入する」「溶接する」などが挙げられます。

-

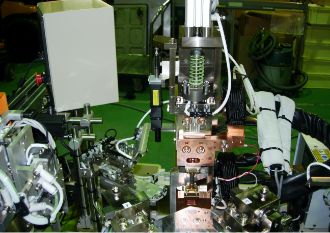

測る

生産工程の出来栄えを確認するうえで、「測る」ことは大事な要素です。圧入後の圧入寸法の確認であったり、切削後の寸法を確認したり、電気特性を計測したりと様々な「測る」技術を搭載してきました。「測る」ことは絶対値を求める難しさにあるのかもしれません。確実に「測る」工夫を凝らしています。

-

見る

生産工程の出来栄えを確認するもう一つの大事な要素が「見る」ことです。作業者による目視確認が欠かせない製品や、顕微鏡でなければ見れないような細かな傷を製品出荷前に検査しなくてはなりません。今では視覚(画像)検査装置の能力が上がり、「見る」検査を自動化し作業者の負担軽減に努めています。

-

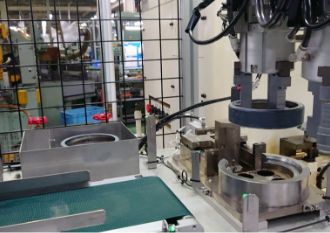

入れる・出す

生産工程の自動化の為には、自動化ラインへの投入「入れる」とラインからの取出し「出す」ことが不可欠です。また、前の工程から運ばれてくる箱から「出す」、次の工程へ運ぶ箱へ「入れる」など「入れる・出す」方法は様々です。ロボットを用いた投入排出装置、箱から出し入れするパレタイジング装置、生産タクトに合わせた高速投入取出し装置など、さまざまな装置を製作しています。

これ以外にも最新の実績が多数ございます。

導入事例・コラム一覧はこちら

MAINTENANCE&SUPPORT /

設備メンテナンス・

サポート事業

オーゼットの

自動化(FA)設備は、

世界に一つだけのオリジナル。

だから長く使って欲しい。

オーゼットの設備はメンテナンスがラクで壊れにくい設計を目指しています。ただ、機械も人間と同じ。風邪をひくこともあれば、いずれは寿命がおとずれます。設備を長く快適に使っていただくためには、設備も定期的な健康診断や日々の予防、体力づくりがとても大切です。自動化ラインにとって、一番のリスクは機械が止まってしまうこと。オーゼットでは設備の故障を未然に防ぐ「予知保全」や、定期的なメンテナンスによる「予防保全」をお勧めしています。

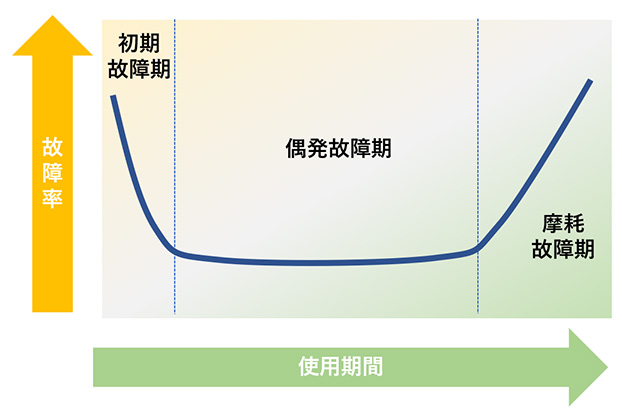

故障率と使用期間の関係(バスタブ曲線)

機械の故障発生率は、設備の導入直後の「初期故障期」と、一定年数が経過した「摩耗故障期」に発生頻度が高くなります。その形状からバスタブ曲線と呼ばれます。「初期故障期」では、設備の調整や作業者の操作習熟がポイントとなります。また、「偶発故障期」での定期的なメンテナンスによって、設備の寿命を伸ばし「摩耗故障期」の大きな故障を予防します。

-

設備総合点検(設備ドッグ)

大きなトラブルが発生する前に、設備の総合点検をお勧めします。人間ドックのように、1年に一度、設備全体の健康状態をチェックするプランです。

料金

技術料、出張費込み ※部品費、消耗品費は別途

-

予知保全・予防保全プログラム

定期メンテナンス以外にも、システムプログラムにより予知保全・予防保全をすることも可能です。弊社から遠方のお客様には、特にオススメ。修理の出張費負担や、回復にかかる時間などのリスクを軽減します。

装置のプログラムに動作時間やファイバーセンサーなどの光量を監視し、「壊れそう!」という予兆が出たらお知らせする「予知保全」。動作回数や動作時間を監視し「これ以上使ったら壊れちゃう 」という段階でお知らせする「予防保全」。設備の突然の故障に備える機能を設けます。料金

-

定期定額メンテナンスパック

毎年一定額をお支払いただくことで、プロが定期的にメンテナンスを行う安心のサービス。導入から設備の寿命まで、定期的な健康診断とメンテナンスで、早期対応を行うオールインワンのプランです。

①設備ドッグと同じメンテナンス

②従業員の方向けのメンテナンス研修

③故障時の出張費や消耗品の交換も無料

④プログラム変更やその他の改善アドバイス料金

※設備や契約時期によって異なります

様々な製造業のお客様に導入いただいております。

導入事例・コラム一覧はこちら